teknik perawatan

TEKNIK

PERAWATAN

a. Pendahuluan

Teknik

perawatan adalah sebuah operasi atau aktivitas yang harus dilakukan secara

berkala dengan tujuan untuk mempercepat pergantian kerusakan peralatan dengan resources

yang ada. Perawatan juga ditujukan untuk mengembalikan suatu sistem pada

kondisinya agar dapat berfungsi sebagaimana mestinya, memperpanjang usia

kegunaan mesin, dan menekan failure sekecil mungkin. Kegiatan perawatan peralatan

dilaksanakan secara berkala yaitu meliputi kegiatan non teknik dan kegiatan

teknik. Kegiatan non teknik yaitu kegiatan pengadaan spare part dan rencana

penyusunan program perawatan.

Perawatan teknik dibagi menjadi dua

kegiatan pokok yaitu: kegiatan perawatan mekanik dan perawatan elektrik. Dalam

pelaksanaannya perawatan peralatan evaporasi dilaksanakan sebelum terjadi

kerusakan atau disebut perawatan preventif dan perawatan

setelah terjadi kerusakan yang disebut perawatan kuratif (perbaikan atau reparasi). Perawatan perbaikan

yang tidak bisa dikerjakan sendiri dikerjakan bersama-sama dengan tenaga teknis.

Proses perbaikan peralatan dengan bantuan tenaga teknis biasanya agak lama

karena harus menangani perawatan/perbaikan semua sistem yang ada di pabrik.

b. Tujuan khusus

Setelah menyelasaikan

bab ini, mahasiswa diharapkan memiliki kemampuan untuk:

- Mampu menjelaskan definisi

menajemen perawatan dan pentingnya perawatan serta mengidentifikasi

kerusakan.

- Setelah menempuh kuliah ini

mahasiswa dapat mengerti arti dari pentingnya merawat fasilitas peralatan

pabrik/industri.

- Mampu menjelaskan jenis-jenis

perawatan pada pabrik dan industri.

c. Pengertian Perawatan.

Secara umum pengertian perawatan (

maintenance ) itu sendiri dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas

atau peralatan pabrik dan mengadakan kegiatan

pemeliharaan, perbaikan penyesuaian, maupun penggantian sebagian peralatan

yang diperlukan agar sarana fasilitas pada kondisi yang

diharapkan dan selalu dalam kondisi siap pakai.

Perawatan

(maintenance) juga dapat didefinisikan sebagai aktivitas agar

komponen/sistem yang rusak akan dikembalikan/diperbaiki dalam suatu kondisi

tertentu pada periode tertentu. Manajemen perawatan bertujuan untuk

mempelajari, mengidentifikasi, mengukur, dan menganalisis serta memperbaiki

kerusakan fungsi operasional suatu sistem dengan meningkatkan umur pakainya,

mengurangi probabilitas kerusakan dan mengurangi downtime, yang pada

akhirnya akan meningkatkan ketersediaan sistem tersebut untuk operasi.

Manajemen perawatan selalu

berhubungan dengan reliabilty, dan reliabilty pun selalu

berhubungan dengan failure, karena walaupun suatu sistem atau komponen

telah didesain, diproduksi, dan dioperasikan secara benar, tetapi kemungkinan kerusakan

fungsional akan tetap ada, klasifikasi sistem perawatan dapat dilihat pada

Gambar 2.1. Peranan kegiatan perawatan dirasakan sangat besar pengaruhnya

terhadap kelancaran produksi, perawatan mempunyai tujuan:

1) Memperpanjang

usia

mesin/peralatan,

hal ini terutama penting

di negara berkembang karena kurangnya

sumber daya modal untuk penggantian.

2) Menjamin ketersediaan

optimum peralatan yang dipasang

untuk produksi, antara lain

:

a). Selalu siap bila

diperlukan sesuai dengan rencana.

b). Tidak

rusak selama produksi berjalan.

c). Dapat bekerja dengan

efisien dan kapasitas yang diinginkan.

3) Menjamin kesiapan operasional dari seluruh peralatan yang

diperlukan dalam keadaan darurat setiap waktu,

misalnya unit cadangan , unit pemadam kebakaran dan sebagainya.

4) Menjamin keselamatan orang yang menggunakan sarana tersebut.

Menghemat waktu, biaya dan material

karena peralatan terhindar dari kerusakan besar.

5) Kerugian baik material maupun personel

akibat kerusakan dapat dihindari sedini mungkin, karena

terjadinya kerusakan yang ada atau timbulnya kerusakan tambahan akibat

kerusakan awal dapat untuk segera dicegah.

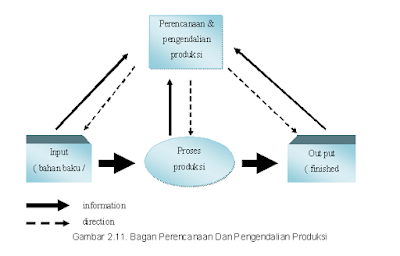

Gambar 1 : Klasifikasi

sistem perawatan

d. Peranan Perawatan

Bahwa

kegiatan perawatan bukan suatu kegiatan yang hanya memboroskan dana dan membuang-buang waktu saja,

melainkan justru sebagai penunjang untuk menjaga kestabilan

dari proses kegiatan operasional. Adapun keuntungan – keuntungan dari perawatan yang baik adalah :

1). berkurangnya kemungkinan terjadinya perbaikan darurat,

2). tenaga kerja pada bidang perawatan dapat lebih efisien,

3). kesiapan dan kehandalan dapat lebih efisien,

4). memberikan informasi kapan peralatan perlu

diperbaiki atau diganti dan

5). anggaran perawatan dapat dikendalikan.

Manajemen

dalam perawatan dapat digunakan untuk membuat sebuah kebijakan mengenai

aktivitas perawatan, dengan melibatkan aspek teknis dan pengendalian manajemen

ke dalam sebuah program perawatan. Pada umumnya,

semakin tingginya aktivitas perbaikan dalam sebuah sistem, kebutuhan akan

manajemen dan pengendalian di perawatan menjadi semakin penting. Berikut ada 9 (sembilan) pendekatan untuk membuat sebuah

program perawatan menjadi efektif.

1. mengidentifikasi kekurangan eksisting,

2. membuat tujuan akhir dari program,

3. menetapkan skala prioritas,

4. menetapkan parameter untuk pengukuran

performansi,

5. menetapkan rencana jangka pendek dan juga

jangka panjang,

6. sosialisasi perencanaan terhadap bagian-bagian

yang terkait,

7. implementasi perencanaan,

8. laporan berkala, dan

9. pemeriksaan kemajuan secara rutin.

d.1 Preventive maintenance

Preventive

Maintenance, salah satu komponen penting dalam

aktivitas perawatan (maintenance). Preventive maintenance adalah

aktivitas perawatan yang dilakukan sebelum terjadinya kegagalan atau kerusakan

pada sebuah sistem atau komponen, dimana sebelumnya sudah dilakukan perencanaan

dengan pengawasan yang sistematik, deteksi, dan koreksi, agar sistem atau

komponen tersebut dapat mempertahankan kapabilitas fungsionalnya, tujuan dari preventive

maintenance adalah:

1.

mencegah atau meminimasi akibat terjadinya kegagalan,

2.

mendeteksi kegagalan,

3.

menemukan kegagalan tersembunyi, dan

4.

meningkatkan reliabilty dan availability komponen atau sistem

tersebut.

d.2 Time directed maintenance

Time

directed maintenance dapat dilakukan apabila

variabel waktu dari komponen atau sistem diketahui. Kebijakan perawatan yang

sesuai untuk diterapkan pada time directed maintenance adalah periodic

maintenance dan on-condition maintenance. Periodic maintenance (hard

time maintenance) adalah perawatan pencegahan yang dilakukan secara

terjadwal dan bertujuan untuk mengganti sebuah komponen atau sistem berdasarkan

interval waktu tertentu. On-condition maintenance merupakan kegiatan

perawatan yang dilakukan berdasarkan kebijakan operator.

d.3 Condition based maintenance

Condition

Based Maintenance adalah

Preventive Maintenance yang merupakan aktivitas

perawatan pencegahan yang dilakukan berdasarkan kondisi tertentu dari suatu

komponen atau sistem, yang bertujuan untuk mengantisipasi sebuah komponen atau

sistem agar tidak mengalami kerusakan. Kegiatan perawatan ini dilakukan apabila

variabel waktu yang tidak diketahui secara pasti terhadap kerusakan, kebijakan

yang sesuai dengan kondisi tersebut adalah predictive maintenance. Predictive

Maintenance merupakan suatu kegiatan perawatan yang dilakukan dengan

menggunakan analisis/sistem monitoring, antara lain pengukuran suara, analisis

getar, komposisi gas dan sebagainya.

d.4 Failure finding

Failure

Finding merupakan kegiatan perawatan pencegahan

yang bertujuan untuk mendeteksi kegagalan yang tersembunyi, dilakukan dengan

cara memeriksa fungsi tersembunyi (incidden function) secara periodik

untuk memastikan kapan suatu komponen mengalami kegagalan.

d.5 Run to failure

Run to Failure tergolong sebagai perawatan pencegahan karena faktor ketidak sengajaan

yang bisa saja terjadi dalam beberapa peralatan. Run to Failure disebut juga sebagai no

schedule maintenance karena dilakukan jika tidak ada tindakan pencegahan

yang efektif dan efisien yang dapat dilakukan, jika dilakukan tindakan

pencegahan terlalu mahal atau dampak kegagalan tidak terlalu esensial (tidak

terlalu berpengaruh).

d.6 Corrective maintenance

Corrective

Maintenance merupakan kegiatan perawatan yang

dilakukan untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa

waktu preventive maintenance. Pada umumnya, corrective maintenance

bukanlah aktivitas perawatan yang terjadwal, karena dilakukan setelah

sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan

kehandalan sebuah komponen atau sistem ke kondisi semula.

e. Perawatan Berdasarkan Variabel Waktu (Time Directed

Maintenance)

Kebijakan perawatan ini dilakukan

berdasarkan variabel waktu. Kebijakan perawatan yang

sesuai untuk diterapkan pada time directed maintenance adalah periodic

maintenance dan on-condition maintenance. Periodic Maintenance

(Hard Time Maintenance) adalah preventive maintenance yang

dilakukan secara terjadwal dan bertujuan untuk mengganti suatu komponen atau

sistem berdasarkan rentang waktu tertentu. Sedangkan on-condition maintenance

merupakan preventive maintenance yang dilakukan berdasarkan

kebijakan dari operatornya, yang meliputi kegiatan cleaning, inspection, dan lubrication. Faktor yang mendasari dua jenis time based maintenance di atas, adalah: Kegiatan

perawatan dilakukan karena tuntutan terhadap faktor keamanan atau faktor

keselamatan yang tinggi, untuk kegiatan perawatan membutuhkan biaya yang besar.

Perawatan pencegahan dengan penggantian komponen dilakukan secara terjadwal

pada interval waktu tertentu. Jika terjadi kegagalan pada komponen sebelum

mencapai usia penggantiannya, ada 2 kebijakan yang dapat digunakan, yaitu :

e.1 Age Replacement

Pada kebijakan Age Replacement, komponen akan diganti (discard)

pada saat terjadi kegagalan dan kebijakan perawatan penggantian pencegahan akan

dilakukan kembali pada saat komponen tersebut mencapai usia Tp jam dari waktu

setelah dilakukannnya tindakan penggantian komponen (t1+Tp),

e.2 Block Replacement

Pada

kebijakan Block Replacement, komponen akan diganti pada saat terjadi

kegagalan dan kebijakan perawatan pencegahan akan dilakukan kembali pada saat

komponen mencapai usia Tp jam sejak komponen itu mulai beroperasi (T = 0).

f. Rangkuman

Teknik perawatan merupakan

sebuah atau aktifitas yang harus dilaksanakan secara berkala yang bertujuan

untuk mempercepat pergantian kerusakan perlatan dengan resources yang

ada,

2.

Maintenance dapat didefinisikan sebagai aktivitas agar komponen/sistem yang rusak

dikembalikan pada suatu kondisi tertentu dan periode tertentu.

3.

Semakin tingginya aktivitas

perbaikan dalam subuah sistem, kebutuhan akan manajemen dan pengendalian di

perawatan menadi semakin penting.

4.

Prevetive maintenance, merupakan aktivitas perawatan yang dilakukan sebelum terjadinya

kegagalan atau kerusakan pada sebuah sistem atau komponen.

5.

Dalam teknik perawatan dapat

dilakukan dengan beberapa cara antara lain:

preventive maintenance,

time directed maintenance, condition based maintenance, corrective maintenance.

6.

Perawatan preventiv kegiatan

pergantian komponen yang dilakukan secara terjadwal pada interval waktu

tertentu.

Daftar Pustaka :

1. Ansyari D (2007), Manajemen

Pemeliharaan Mesin, Jurusan Teknik Mesin, Fakultas Teknik Universitas Darma Persada

Jakarta.

2. Anthony, C (1992),

Teknik Manajemen Pemeliharaan dan Perbaikan, Erlangga,

Jakarta.

3. Dhillon (2006),

“maintainability, maintenance, and reliability for engineers”

4. Heizer, Jay and Render, Barry,

(2001), operation

management,

practice hall, sixth edition) .

Comments

Post a Comment