perawatan dan pemeliharaan mesin industri

BAB IV

PERAWATAN DAN PEMELIHARAAN

MESIN INDUSTRI

4. 1 Pendahuluan

Perawatan di suatu industri merupakan salah satu faktor yang penting dalam mendukung suatu proses produksi yang mempunyai daya saing di pasaran. Produk yang dibuat industri harus mempunyai/memiliki kualitas yang baik, harga yang pantas, di produksi dan diserahkan ke konsumen dalam waktu yang cepat.

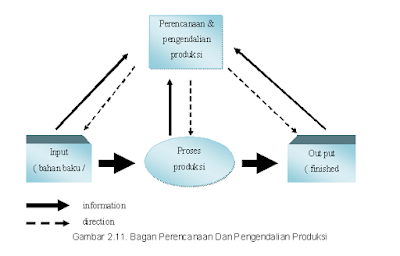

Oleh karena itu proses produksi harus didukung oleh peralatan yang siap bekerja setiap saat dan handal. Untuk mencapai hal itu maka peralatan-peralatan penunjang proses produksi ini harus selalu dilakukan perawatan yang teratur dan terencana. Secara skematik, program perawatan di dalam suatu industri bisa dilihat pada Gambar 4.1.

Gambar 4.1 Program perawatan sebagai pendukung aktivitas produksi.

Perawatan merupakan suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang, memperbaikinya sampai pada suatu kondisi yang dapat diterima. Merawat dalam pengertian “suatu kondisi yang dapat diterima” antara suatu perusahaan berbeda dengan perusahaan lainnya.

4.1.1 Tujuan khusus

Setelah menyelasaikan bab ini, mahasiswa diharapkan memiliki kemampuan untuk:

1. dapat memahami gunanya memperpanjang umur penggunaan asset pada indistri.

2. memahami tentang perlunya ketersediaan optimum peralatan yang dipasang untuk produksi dan dapat diperoleh laba yang maksimum.

3. dapat dimengerti perlunya jaminan kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu.

4. memahami perlunya keselamatan bagi orang yang menggunakan peralatan industri tersebut dalam bentuk apapun.

4. 2 Jenis-jenis Perawatan dalam Industri

Dalam istilah perawatan disebutkan bahwa disana tercakup dua pekerjaan yaitu istilah “perawatan” dan “perbaikan”. Perawatan dimaksudkan sebagai aktifitas untuk mencegah kerusakan, sedangkan istilah perbaikan dimaksudkan sebagai tindakan memperbaiki kerusakan. Secara umum, ditinjau dari saat pelaksanaan pekerjaan perawatan, dapat dibagi menjadi dua cara yaitu: perawatan yang direncanakan (Planned Maintenance) dan perawatan yang tidak direncanakan (Unplanned maintenance). Secara skematik pembagian perawatan bisa dilihat pada Gambar 4.2.

Perawatan preventif dalam perawatan mesin tetap diharapkan dan harus berjalan dengan baik, yang bertujuan untuk mencegah terjadinya kerusakan, atau cara perawatan yang direncanakan untuk pencegahan (preventif) sehingga produksi dapat berjalan. Ruang lingkup pekerjaan preventif termasuk: inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan.

4. 2. 1 Perawatan korektif

Adalah pekerjaan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai standar yang dapat diterima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

Gambar 4.2 Skema pembagian rencana perawatan pada industri

4. 2. 2 Perawatan berjalan

Pekerjaan perawatan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Perawatan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi.

4. 2. 3 Perawatan prediktif

Perawatan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem peralatan. Biasanya perawatan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih. Pekerjaan perawatan yang dilakukan setelah terjadi kerusakan pada peralatan dan untuk memperbaikinya harus disiapkan suku cadang, material, alat-alat dan tenaga kerjanya.

4. 2. 4 Perawatan darurat (Emergency Maintenance)

Merupakan pekerjaan perbaikan yang harus segera dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga pada saat mesin atau pabrik sedang berjalan, biasanya untuk perbaikan ini tidak perlu dihentikan operasi pabrik secara keseluruhan. Disamping jenis-jenis perawatan yang telah disebutkan di atas, terdapat juga beberapa jenis pekerjaan lain yang bisa dianggap merupakan jenis pekerjaan perawatan seperti:

a. Perawatan dengan cara penggantian (Replacement instead of maintenance)

Perawatan dilakukan dengan cara mengganti peralatan tanpa dilakukan perawatan, karena harga peralatan pengganti lebih murah bila dibandingkan dengan biaya perawatannya. Dengan alasan lainnya adalah apabila perkembangan teknologi sangat cepat, peralatan tidak dirancang untuk waktu yang lama, atau banyak komponen rusak tidak memungkinkan lagi diperbaiki.

b. Penggantian yang direncanakan (Planned Replacement)

Dengan telah ditentukan waktu mengganti peralatan dengan peralatan yang baru, berarti industri tidak memerlukan waktu lama untuk melakukan perawatan, kecuali untuk melakukan perawatan dasar yang ringan seperti pelumasan dan penyetelan. Ketika peralatan telah menurun kondisinya langsung diganti dengan yang baru. Cara penggantian ini mempunyai keuntungan antara lain, pabrik selalu memiliki peralatan yang baru dan siap pakai, ada beberapa istilah yang umum dipakai dalam perawatan peralatan industri:

1. Availability, perioda waktu dimana fasilitas/peralatan dalam keadaan siap untuk dipakai/dioperasikan.

2. Downtime, perioda waktu dimana fasilitas/peralatan dalam keadaan tidak dipakai/dioperasikan.

3. Check, menguji dan membandingkan terhadap standar yang ditunjuk.

4. Facility Register, alat pencatat data fasilitas/peralatan, istilah lain bisa juga disebut inventarisasi peralatan/fasilitas.

5. Maintenance management, organisasi perawatan dalam suatu kebijakan yang sudah disetujui bersama.

6. Maintenance Schedule, suatu daftar menyeluruh yang berisi kegiatan perawatan dan kejadian-kejadian yang menyertainya.

7. Maintenance planning, suatu perencanaan yang menetapkan suatu pekerjaan serta metoda, peralatan, sumber daya manusia dan waktu yang diperlukan untuk dilakukan dimasa yang akan datang.

8. Overhaul, pemeriksaan dan perbaikan secara menyeluruh terhadap suatu fasilitas atau bagian dari fasilitas sehingga mencapai standar yang dapat diterima.

9. Test, membandingkan keadaan suatu alat/fasilitas terhadap standar yang dapat diterima.

10. User, pemakai peralatan/fasilitas.

11. Owner, pemilik peralatan/fasilitas.

13. Efisiensi:

14. Trip, mati sendiri secara otomatis (istilah dalam listrik).

15. Shut-in, sengaja dimatikan secara manual (istilah dalam pengeboran minyak).

16. Shut-down, Mendadak mati sendiri / sengaja dimatikan.

4. 3 Setrategi Perawatan

Pemilihan program perawatan akan mempengaruhi kelangsungan produktivitas produksi pabrik. Karena itu perlu dipertimbangkan secara cermat mengenai bentuk perawatan yang akan digunakan terutama berkaitan dengan kebutuhan produksi, waktu, biaya, keterandalan tenaga perawatan dan kondisi peralatan yang dikerjakan. Dalam menentukan strategi perawatan, banyak ditemui kesulitan-kesulitan diantaranya:

- tenaga kerja yang terampil,

- ahli teknik yang berpengalaman,

- instrumentasi yang cukup mendukung, dan

- kerja sama yang baik diantara bagian perawatan.

Faktor-faktor yang mempengaruhi pemilihan strategi perawatan:

- umur peralatan/mesin produksi,

- tingkat kapasitas pemakaian mesin,

- kesiapan suku cadang,

- kemampuan bagian perawatan untuk bekerja cepat, dan

- situasi pasar, kesiapan dana dan lain-lain.

Untuk menjalankan program produksi dengan gangguan minimum, maka waktu untuk pekerjaan perawatan perlu direncanakan sebaik mungkin. Waktu pekerjaan perawatan ditentukan atas kondisi: kapan aktivitas produksi dihentikan karena adanya kebutuhan perawatan dan kapan pabrik tidak beroperasi karena jadwal waktu atau jam kerja yang sudah tercapai batas yang ditentukan. Penentuan jam operasi pabrik tergantung besar kecilnya industri, jenis dan tingkat produksi. Tabel 4. 1 memperlihatkan berbagai sistem penggantian waktu kerja di industri, sehingga bisa ditentukan waktu yang tersedia untuk melakukan pekerjaan perawatan pada saat pabrik tidak beroperasi.

Tabel 4.1 Sistem penggantian waktu kerja di industri

Dasar-dasar

pokok yang perlu diperhatikan untuk menunjang dalam

pembentukan sistem perawatan:

-

jadwal kegiatan perawatan untuk

semua fasilitas pabrik,

-

jadwal kegiatan perawatan lengkap

untuk masing-masing tugas yang harus dilakukan pada tiap bagian,

-

program yang menunjukkan kapan tiap

tugas harus dilakukan,

-

metode yang menjamin program

perawatan dapat berhasil, dan

-

metode pencatatan hasil dan

penilaian keberhasilan program perawatan.

Faktor-faktor yang diperhatikan dalam perencanaan

pekerjaan perawatan

adalah:

a. Ruang lingkup pekerjaan, untuk tindakan yang tepat, pekerjaan yang dilakukan perlu

diberi petunjuk atau pengarahan yang lengkap dan jelas. Pengadaan gambar-gambar

atau skema dapat membantu dalam melakukan pekerjaan.

b. Lokasi pekerjaan, lokasi pekerjaan yang tepat dimana tugas dilakukan, merupakan

informasi yang mempercepat pelaksanaan pekerjaan. Penunjukan lokasi akan mudah

dengan memberi kode tertentu, misalnya nomor gedung, nomor departemen dan lain sebagainya.

c. Prioritas

pekerjaan, prioritas pekerjaan harus dikontrol

sehingga pekerjaan dilakukan sesuai dengan urutan yang benar. Jika suatu mesin

mempunyai peranan penting, maka perlu memberi mesin tersebut prioritas utama.

d. Metode yang digunakan, “membeli dan kemudian memasang”

sangat berbeda artinya dengan “membuat kemudian memasang”. Meskipun banyak

pekerjaan bisa dilakukan dengan berbagai cara, namun akan lebih baik jika

penyelesaian pekerjaan tersebut dilakukan dengan metode yang sesuai dengan

keahlian yang dipunyai.

e. Kebutuhan material, apabila ruang lingkup dan metode kerja yang digunakan telah

ditentukan, maka biasa diikuti dengan adanya kebutuhan material. Material yang

dibutuhkan ini harus selalu tersedia.

f. Kebutuhan alat perkakas, sebaiknya

alat yang khusus perlu diberi tanda pengenal agar mudah penyediaannya bila akan

digunakan. Kunci momen, dongkrak adalah termasuk alat-alat khusus yang perlu

ditentukan kebutuhannya.

g. Kebutuhan

keahlian, keahlian yang dimiliki seorang

pekerja akan memudahkan dia bekerja.

h. Kebutuhan tenaga kerja, jumlah tenaga kerja

yang dibutuhkan dalam melakukan pekerjaan harus ditentukan untuk setiap jenis

keahlian. Hal ini berguna dalam ketetapan pengawasannya.

4. 3. 1 Faktor penunjang pada sistem perawatan industri

4.

3. 1. 1 Inventarisasi

Inventaris adalah suatu daftar

semua fasilitas yang ada di seluruh bagian, termasuk gedung dan isinya.

Inventarisasi bertujuan untuk memberi tanda pengenal bagi semua fasilitas di

industri,

yang dibuat harus mengandung informasi yang jelas dan mudah dimengerti dengan

cepat, sehingga dapat membantu kelancaran pekerjaan. Dengan demikian pekerjaan

perawatan akan lebih mudah. Contoh lembar inventaris yang cukup lengkap

ditunjukkan oleh Gambar

4. 3, yang diberi keterangan kolomnya adalah sbb:

-

Nomor

identitas,

penomoran atau kode identitas yang

tertulis pada tiap bagian harus mempunyai arti positif.

-

Keterangan

fasilitas,

berisi keterangan

singkat mengenai informasi pokok dari peralatan, kalau memungkinkan pelat nama dari

mesin dapat dicantumkan.

-

Lokasi, menunjukkan departemen, seksi

atau tempat peralatan berada, misalnya bengkel

perawatan, ruang pompa, ketel uap

dsb.

-

Kelompok, untuk mengelompokkan jenis

peralatan menurut bagiannya, termasuk bagian mesin atau listrik.

-

Tingkat

prioritas.

Tingkat prioritas ditentukan dari No. 1 sampai 5, yang menunjukkan urutan order

berdasarkan tingkat kepentingannya dalam menunjang proses produksi.

Dalam

pelaksanaan pengerjaan terhadap fasilitas indistri harus dikerjakan berdasarkan

prioritas peralatan yang sangat berpengaruh terhadap produksi, contoh:

a.

Prioritas

no. 1, untuk

peralatan-peralatan yang efisiensi kerjanya sangat vital,

bila terjadi kerusakan

dari salah satu bagian ini dapat dengan cepat mempengaruhi atau

menghentikan produksi.

b. Prioritas no. 2, kerusakan yang terjadi pada

salah satu bagian ini tidak cepat mengganggu proses produksi, tetapi lama

kelamaan dapat mengganggu.

c. Prioritas no. 3 dan 4, sama dengan prioritas

no. 2 dalam kepentingan ordernya.

d. Prioritas

no. 5, pabrik tidak mengalami kemacetan produksi dan tidak menimbulkan bahaya

apapun karena pemakaian alat ini tidak menunjang langsung proses produksi.

4. 3 .2 Identifikasi fasilitas industri

4. 3. 2. 1 Simbol identitas

Dalam pemberian identitas,

perlu diperhatikan supaya jangan terjadi penandaan yang mempunyai arti sama

pada peralatan yang berbeda. Tiap bagian harus diidentifikasikan dengan suatu

simbol yang mengandung arti jelas menurut instruksi, catatan, kartu pekerjaan,

spesifikasi, laporan dan lain-lainnya. Catatan yang harus dibuat harus dapat

menunjang dalam perencanaan perawatan. Semua hal-hal yang penting harus

diperhatikan dalam memberi identitas agar:

1.

tidak terjadi kesalahan dalam pemberian identitas pada bagian yang

dimaksud,

2.

pemberian identitas pada masing-masing bagian mempunyai arti yang

ada kaitannya dengan dokumen,

3.

melokasikan tanda-tanda yang dimaksud pada bagian-bagian yang

mudah terlihat,

4.

identifikasi menunjukkan departemen, seksi, kelompok atau jenis dari

bagian-bagian yang dimaksud.

Cara pemberian identitas fasilitas industri dapat diberikan dengan kode warna, bentuk,

pola, nama, huruf, angka atau gabungan dari semuanya, sebagai contoh

diberikan pemberian kode identitas pada

setiap departemen dibawah ini.

-

Pengecoran

logam (Foundry) : F

-

Ruang

penyimpanan

alat (Toolroom) : T

-

Bengkel

mesin

(Machine shop) : M

-

Ruang

ketel

(Boiler Room) : B

Identitas dengan kode M 42 artinya:

42 : Nomor

bagian di dalam departemen

M 42 : Menunjukkan nomor bagian 42 di

dalam bengkel mesin.

Pemakaian

metode identifikasi di atas

ada kelemahannya, karena kode identitas tersebut hanya dapat menunjukkan

informasi yang terbatas, dan huruf abjad sulit disesuaikan dengan sistem

mekanisasi. Suatu pendekatan dasar dalam pembuatan identitas menurut angka

dapat diterapkan

pada mesin-mesin perkakas di industri besar yang terdiri dari beberapa

departemen, sebagai

contoh:

- dua

angka pertama menunjukkan lokasi mesin, misalnya : departemen,

- dua angka berikutnya menunjukkan

jenis mesin, misalnya : mesin bubut, mesin frais

dsb,

- dua

angka terakhir menunjukkan nomor mesin dalam kelompok jenisnya, misalnya: mesin bubut no. 1, mesin bubut

no. 2 , dsb.

Sebagai contoh masing-masing

kelompok angka diindek seperti berikut:

Indek lokasi : Indek jenis mesin:

01 Bengkel Mesin 01 Mesin Bubut

02 Bengkel Las 02 Mesin Frais Universal

03

Bengkel Pengepasan 03 Mesin Sekrap

04 Bengkel Pola 04 Mesin Perata

05 Bengkel Pengecoran Logam 05

Mesin Gerinda Datar

06 Bengkel Press 06 Mesin Gerinda Silinder

07 Ruang Ketel 07 Mesin Bor, dst

08 Ruang Kompressor

09 Bengkel Perawatan

4.

3. 2. 2 Penandaan

fasilitas

Bila

suatu bagian dari fasilitas perlu diberi kode identifikasi, maka penandaannya

tersebut harus jelas dan metode pembuatan tanda-tanda harus berdasarkan standar

yang berlaku dalam lingkungan pabrik.

Daftar fasilitas adalah suatu

catatan mengenai data-data teknik dari suatu peralatan, daftar ini bisa dipakai sebagai referensi untuk:

-

menetapkan

spesifikasi yang asli, kinerja semula,

-

menetapkan

batas yang direkomendasikan, pengepasan, toleransi,

-

membantu dalam pelayanan suku cadang dan cara pemasangannya yang

benar,

-

meyediakan informasi yang diperlukan untuk rencana pemindahan,

relokasi,

-

sistem pondasi yang aman dan lay-out pabrik.

Keterangan pada pelat nama dan

informasi dari pabrik pembuatnya dapat dijadikan dasar untuk melengkapi

informasi yang dibutuhkan,

Gambar 4. 3

menunjukkan contoh informasi yang didapat dari data suatu motor listrik.

Gambar

4.3 Catatan informasi untuk motor listrik

4. 3. 2. 4 Daftar rencana perawatan

Daftar rencana perawatan adalah

suatu rencana pekerjaan perawatan yang akan dilakukan berdasarkan banyaknya kejadian. Untuk melakukan

perawatan pada tiap peralatan, perlu adanya daftar rencana perawatan yang

disusun menurut pekerjaan yang dibutuhkan, seperti: inspeksi, pelumasan,

penyetelan, penggantian komponen, overhaul dsb. Frekuensi

perawatan ini perlu dipertimbangkan menurut efisiensi peralatan dalam

fungsinya. Gambar 4. 4 adalah contoh dari suatu daftar rencana perawatan yang

merupakan petunjuk dalam melakukan

inspeksi pada motor induksi. Daftar rencana perawatan merupakan petunjuk

pekerjaan meskipun tidak mutlak, tetapi setidak-tidaknya dapat memberikan

informasi awal untuk melakukan perawatan.

Gambar 4. 4 Daftar rencana perawatan pada

motor induksi

4.

3. 2. 5 Spesifikasi pekerjaan

Spesifikasi pekerjaan adalah

suatu keterangan

mengenai pekerjaan yang akan dilakukan. Untuk melakukan perawatan secara

efektif, perlu ditentukan adanya keterangan pekerjaan yang harus dilengkapi

menurut kepentingannya. Pekerjaan-pekerjaan penting yang menunjang efektifitas

perawatan perlu ditentukan menurut spesifikasi pekerjaan yang jelas untuk

petunjuk pelaksanaan perawatan. Tabel 4.2

menunjukkan contoh spesifikasi pekerjaan dalam daftar rencana perawatan

untuk mesin diesel penggerak generator listrik. Dengan adanya spesifikasi

pekerjaan, maka penyelesaian tugas perawatan akan lebih mudah, terarah dan

sesuai yang ditentukan. Setiap tugas yang dicatat dalam daftar rencana

perawatan dapat dikelompokkan secara khusus menurut jenis pekerjaannya,

seperti contoh pada

Tabel 4. 2, dikelompokkan atas: Servis

A Harian, dan Servis B

Mingguan.

Tabel 4. 2 Spesifikasi pekerjaan dalam daftar rencana perawatan untuk mesin diesel penggerak

generator listrik

Program

perawatan adalah suatu daftar lokasi setiap pekerjaan perawatan diikuti dengan penentuan waktu pelaksanaannya masing-masing. Program

perawatan merupakan susunan daftar kegiatan perawatan untuk setiap peralatan

yang tercatat, tujuan pembuatan program perawatan adalah:

1.

untuk menerapkan pekerjaan yang

direncanakan harus

-

meratakan beban kerja perawatan yang

terjadi dalam setahun,

-

menjamin agar tidak terjadi

kelalaian pekerjaan perawatan pada suatu peralatan,

-

menjamin bahwa frekuensi perawatan

yang dilakukan berdasarkan kebutuhannya masing-masing,

-

mengkoordinasikan pekerjaan

perawatan untuk peralatan yang saling berhubungan,

- mengkoordinasikan pekerjaan perawatan dengan kebutuhan

produksi.

2. mengajukan semua kebutuhan untuk pekerjaan perawatan,

mengadakan program yang dijalankan untuk waktu sekarang dan berikutnya (dalam

jangka pendek maupun jangka panjang. Membantu usaha dalam perencanaan suku

cadang, tenaga kerja yang dibutuhkan dan pengontrolan anggarannya,

3. untuk

meningkatkan pekerjaan perawatan yang akan dilaksanakan (dalam jangka pendek),

- merumuskan rencana kerja mingguan (dalam waktu dekat),

- memberikan peluang waktu untuk kegiatan produksi,

- menyediakan waktu untuk pengawasan pekerjaan, suku cadang, sub

kontraktor, dan lain-lain.

4.

3. 3

Peningkatan jadwa kerja perawatan

4.

3. 3. 1 Program efisiensi perawatan

Langkah-langkah

yang dapat direalisasikan untuk kelayakan efisiensi perawatan adalah sebagai berikut:

a.

pengukuran waktu yang diperlukan

untuk banyaknya pekerjaan,

b.

perencanaan dan penjadwalan:

menentukan jenis pekerjaan dan siapa yang melaksanakan (berdasarkan

keterampilannya),

c.

penerapan pelatihan (training),

metode, syarat untuk keterampilan, peralatan, pengetahuan, lingkungan, dan

kelayakan kondisi pekerjaan.

Langkah-langkah

di atas saling berhubungan, dan setiap program mempunyai kekhususan dalam

bidangnya tanpa mengabaikan kepentingan yang lain untuk mencapai tujuan

perawatan. Pengembangan waktu standar yang benar-benar akurat biasanya terlalu

sulit bahkan hampir tidak mungkin, ini pernyataan yang keliru. Suatu metode

penjadwalan yang telah dikembangkan dapat diterapkan untuk menentukan standar

waktu perawatan guna menghasilkan produk yang relatif lebih cepat dan lebih

mudah.

Selama masih

dalam penelitian, konsepsi dari waktu rata-rata untuk penyelesaian suatu

pekerjaan dalam rentang waktu tertentu dapat diterima. Faktor penentu harus berdasarkan

pada contoh yang cukup mewakili dari banyaknya waktu rata-rata yang terpakai.

Kalau hal ini dilakukan, maka peningkatan dari data tersebut dapat menunjukkan

ketelitian yang tinggi.

Dengan adanya

penunjuk waktu, adalah suatu kebutuhan pokok yang diharapkan menjadi pedoman

dan sebagai jaminan dalam penyelesaian pekerjaan. Dalam prakteknya, bisa

dinyatakan sebagai bagian (persentase) dan merupakan ukuran pekerjaan yang

dilaksanakan pada waktu yang telah dijadwalkan. Misalkan, suatu pekerjaan yang dilaksanakan

dalam enam hari seminggu dengan sistem jadwal kerja tiga shift dapat mencapai

80%, sedangkan jika dilaksanakan dengan sistem satu shift dapat mencapai 95%

dari pekerjaan yang dilaksanakan.

Perawatan

preventif, merupakan suatu metode yang efisien dalam penjadwalan pekerjaannya.

Pemantapan program perawatan preventif dapat mengurangi permasalahan dalam

penjadwalan, karena lebih mudahnya pekerjaan perawatan yang dapai diselesaikan.

Perawatan

korektif,

merupakan suatu fungsi dalam desain teknik yang menyelidiki tentang

bagaimana jalan keluarnya untuk meningkatkan sistem yang dapat diandalkan

dengan menyisihkan hubungannya yang lemah, dan mengupayakan bagaimana caranya

memperpanjang umur pakai suatu alat. Aktivitas ini adalah cara yang sangat membantu

dalam mengurangi beban kerja, terutama pada bagian-bagian yang sering

membutuhkan perbaikan.

Latihan, metode,

lingkungan, adalah faktor-faktor pokok untuk meningkatkan kualitas perawatan

dengan biaya yang ekonomis. Untuk mencapai kualitas perawatan melalui

langkah-langkah yang baik tidak akan terwujud tanpa adanya keterampilan,

peralatan, lingkungan yang mendukung, perlengkapan yang memadai dan sistem

pengawasannya.

Program latihan

yang ditujukan baik bagi pengawas maupun para operator perlu dilaksanakan untuk

menambah pengetahuan dan meningkatkan keterampilan, dalam pelaksanaan program

kerja ada faktor-faktor penghambat dalam pelaksanaan kerja seperti:

1.

menunggu order yang terlalu lama,

2.

mengunjungi suatu

tempat untuk mengetahui apa yang harus dilakukan,

3.

mengadakan

perjalanan yang tidak perlu,

4.

banyaknya

perjalanan untuk mengambil dan mengembalikan alat,

5.

terlalu banyaknya pekerja yang turut campur tangan pada

pekerjaan yang sebenarnya dapat lebih mudah ditangani oleh sedikit

pekerja,

6.

menunggu selesainya pekerjaan dari jenis keterampilan lain,

7.

mencari tempat

kerja,

8.

mencoba untuk

memperbaiki informasi yang tidak jelas,

9.

hilangnya waktu

karena pembatalan order,

10.

tidak tersedianya material yang

dibutuhkan.

4.

3 . 3. 2 Metode praktis dalam membuat jadwal perawatan

Sistem

penjadwalan yang baik akan menunjang kelancaran dalam penyelesaian suatu

pekerjaan. Karena itu jadwal harus dibuat oleh orang yang cermat dalam

mempertimbangkan segala sesuatunya yang berkaitan, karena tugasnya adalah menyiapkan

susunan pekerjaan, menetapkan waktu dan saat penyelesaian, membuat rencana

kerja dan sebagainya. Dalam hal ini, perlu disusun semua pekerjaan yang akan

dilakukan, kecuali pekerjaan yang terjadi mendadak. Dengan demikian, secara

umum tidak ada pekerjaan yang dilakukan tanpa dibuat rencananya terlebih

dahulu. Perencana yang dibuat adalah mengenai informasi seperti nomor order

pekerjaan, pemberian kode, nomor mesin, lokasi, waktu pelaksanaan dan semua

kontrol yang menunjukkan waktu. Untuk

perbaikan yang dilakukan mendadak, foreman harus dapat menentukan dengan

cepat tentang apa yang perlu dikerjakan dan dapat dilakukan selama mesin

mengalami kemacetan. Material yang dibutuhkan untuk pekerjaan tersebut sedapat

mungkin disiapkan pada lokasi yang terpisah dari tempat kerja, tetapi

memungkinkan persediaannya secara cepat.

Sebagai sarana

penunjang dalam pekerjaan perawatan perlu juga disediakan chart (bagan)

sebagai peta perencanaan aktivitas yang biasa digunakan untuk jangka panjang. Chart

yang dipakai ini dapat dipasang pada papan jadwal. Daftar pada papan jadwal

secara visual harus mudah diperiksa untuk menyediakan tenaga kerjanya. Hal ini

juga untuk memberitahukan kepada perencana proyek atau pengawas sehingga dapat

memeriksa semua pekerjaan dengan cepat.

4.

3. 3. 3 Chart gantt

Banyak jenis chart yang digunakan di industri,

semuanya bertujuan untuk menunjukkan hubungan dari berbagai fungsi. Chart

adalah termasuk suatu alat bantu peraga yang dapat memberikan informasi melalui

proses komunikasi. Chart gantt merupakan suatu peta

perencanaan program kerja dalam bentuk grafik blok yang pada mulanya

diperkenalkan oleh seorang sarjana Amerika, Henry L. Gantt (1861-1919). Chart

ini dibuat dengan bentuk basis empat persegi panjang, semua aktivitas pekerjaan

yang dirancang diurutkan ke bawah secara terpisah di sebelah kiri garis

vertikal. Sedangkan untuk penunjukan waktunya diurutkan memanjang dari kiri ke

kanan secara horisontal. Unit waktu menunjukkan lamanya program kerja yang

direncanakan, dan pada prakteknya biasa ditentukan berdasarkan waktu harian

atau mingguan. Tabel 4. 3 ilustrasi dari

penggunaan chart gantt untuk penjadwalan pekerjaan overhaul

pabrik, disusun sesuai dengan aktivitas. Semua aktivitas dari program

kerja yang telah disusun pada Tabel 4. 3 sehingga

dapat diperoleh informasi seperti tertera pada Tabel 4. 4.

Chart dapat berguna

untuk memberi keterangan, namun dalam pemakaiannya tidak selalu mampu

menanggulangi segala persoalan yang timbul. Dalam chart ini tidak

ditunjukkan secara jelas adanya faktor yang saling ketergantungan dari berbagai

aktivitas yang satu dengan lainnya. Untuk membantu mengatasi keterbatasan

tersebut, dapat memungkinkan diterapkan sistem berangkai guna menghubungkan

berbagai aktivitas yang saling berkaitan.

Tabel 4. 3 Penjadwalan overhaul pabrik

tabel 4, 4 Data kemajuan pelaksanaan tugas yang dilakukan

Pemakaian cara yang lebih baik

ditunjukkan oleh Tabel 4. 5. Pada

tabel tersebut memberi informasi, banyaknya aktivitas, lamanya

waktu, saat mulai dan selesainya sama seperti yang diberikan

Tabel 4. 3 dan 4. 4,

dalam Tabel 4. 5 menggunakan sistem perangkai yang diterapkan

pada chart. Dengan adanya tambahan informasi tersebut, kini dapat lebih nyata

dalam aplikasinya.

-

Aktivitas A harus selesai sebelum aktivitas B dimulai.

-

Aktivitas B harus selesai sebelum aktivitas C dimulai.

-

Aktivitas D harus selesai sebelum aktivitas C dimulai.

-

Aktivitas E harus selesai pada waktu aktivitas C selesai 2/5

bagian.

-

Aktivitas F harus selesai sebelum aktivitas E dimulai, tetapi

dalam keadaan ini terpisah satu minggu antara selesainya aktivitas F dan

mulainya aktivitas E. Dalam hal ini penyelesaian untuk aktivitas F tidak

sekritis seperti pada penyelesaian aktivitas A, B, D dan E.

-

Aktivitas F dan G harus dimulai secara bersamaan.

Penyelesaian

aktivitas G tidak ditentukan selama waktunya tidak melebihi masa penyelesaian

proyek, yaitu pada akhir minggu ke-15. Aktivitas

A, B dan C masing-masing berjalan secara langsung dan berurutan membentuk suatu

rangkaian aktivitas yang berkesinambungan dari saat mulai sampai selesainya

tugas proyek. Jadi jadwal yang ketat secara penuh harus diikuti oleh ketiga

aktivitas yang sangat dipentingkan, sehingga tidak terjadi pemisahan waktu. Hal

ini dilakukan untuk mencegah timbulnya perpanjangan waktu dalam penyelesaian

proyek yang telah ditentukan. Dalam jaringan kerja ini, A, B dan C

dikategorikan sebagai aktivitas yang kritis, oleh karenanya perlu dibuat jadwal

kritisnya. Sedangkan pengaturan jadwal untuk aktivitas D, E, F dan G dapat

dibuat lebih leluasa selama masih dalam batas waktu luangnya.

Walaupun contoh 1 dan contoh 2 mempunyai kesamaan aktivitas

dan alokasi waktu penyelesaian, namun dengan adanya perangkaian pada chart

(contoh 2) dapat lebih meningkatkan kemampuan dalam perencanaan atau

pengontrolan proyek. Pelaksanaan perencanaan perawatan

harus berdasarkan sumber daya, misalkan suatu proses terdiri dari

lima unit utama yang saling berhubungan, harus dihentikan untuk dilakukan

perawatan, perbaikan dan modifikasi. Personil yang melakukan pekerjaan ini

ditugaskan dari pusat bagian perawatan, setiap personil hanya dapat melakukan

tugas menurut keahliannya masing-masing. Personil yang terlibat dalam pekerjaan

ini adalah: pekerja mekanik, pekerja listrik, pekerja instrumen, pekerja las, pekerja insulator panas, operator

pembersihan kimia. Perkiraan alokasi waktu kerja (dalam hari) dari masing-masing

elemen pekerjaan pada tiap unit, dapat dilihat dalam Tabel

4. 6

Dalam penyelesaian pekerjaan,

pada tiap akhir periode ditambah satu hari untuk pemeriksaan semua unit secara

serentak. Hal ini dilakukan untuk menjamin penyusunan urutan pekerjaan pada

tiap unit dapat saling menunjang dan setiap tugas (elemen pekerjaan), sekali

dimulai dapat berlangsung terus tanpa terjadi pemisahan, sehingga akan

menghasilkan waktu yang optimum untuk penyelesaian pekerjaan (overhaul)

termasuk dengan melakukan pemeriksaannya, program kerja dapat diterapkan pada

tiap unit, program kerja untuk tiap unit melibatkan seluruh pekerja yang

bersangkutan.

Tabel 4. 6 Perkiraan waktu kerja personil

Prinsip dan prosedur yang sama

dapat pula diterapkan untuk sumber-sumber lainnya, misal dalam pengalokasian

peralatan pabrik seperti : kompresor, pesawat angkat, generator dan lain-lain

yang biasa digunakan pada setiap tempat. Prosedur dalam mengalokasikan seluruh

pekerjaan perawatan ini adalah sebagai berikut:

a.

mengkalkulasi

waktu kerja total yang dibutuhkan untuk overhaul pada tiap unit dengan cara

menjumlahkan waktu dari masing-masing elemen pekerjaannya.

-

Unit

A : 2 + 2 + 4 + 3 + 2 = 13 hari kerja

-

Unit

B : 2 + 6 + 4 + 4 = 16 hari kerja

-

Unit

C : 2 + 4 + 5 + 3 = 14 hari kerja

-

Unit

D : 3 + 3 + 3 + 2 = 11 hari kerja

- Unit E : 1 + 1 + 3 = 5 hari kerja

b.

mengkalkulasikan alokasi pekerjaan

untuk tiap jenis keahlian.

- pekerjaan

mekanik 15 hari kerja

- pekerjaan

listrik 12 hari kerja

- pekerjaan

instrumentasi 13 hari kerja

- pekerjaan las 9

hari kerja

- pekerjaan

insulator panas 8 hari kerja

- pembersihan kimia 2 hari kerja

c. mempertimbangkan

kedua hal tersebut di atas untuk menentukan berapa lama waktu yang akan

dibutuhkan, dalam perencanaan ini, waktu overhaul yang dibutuhkan

pada unit B adalah 16 hari kerja. Jumlah waktu kerja dari unit B ini adalah

yang terbanyak, oleh karenanya diambil sebagai dasar dalam menentukan banyaknya

waktu yang diperlukan untuk menyelesaikan seluruh pekerjaan. Seluruh pekerjaan

yang telah diselesaikan perlu dilakukan pemeriksaan untuk menjamin kesiapannya,

dan untuk ini diperlukan waktu 1 hari. Dengan demikian waktu minimum mutlak

yang dibutuhkan untuk penyelesaian seluruh program perawatan tersebut tidak

boleh kurang dari 16 hari + 1 hari (untuk pemeriksaan), jadi = 17 hari.

d. merencanakan

setiap unit pekerjaan pada blok chart dengan skala yang tepat dan menganalisis urutan pekerjaan yang akan

dilakukan.

e. menyusun program kerja, sebagai langkah awal dapat direncanakan bahwa

waktu minimum yang dibutuhkan untuk menyelesaikan semua pekerjaan adalah 17 hari. Sebenarnya cara ini

dilakukan untuk semua elemen pekerjaan pada unit B yang kritis, dan semua

elemen pekerjaan yang termasuk dalam unit A, C, D dan E harus disesuaikan

susunannya terhadap unit B. Kalau pekerjaan tersebut tidak mungkin

diselesaikan dalam waktu 17 hari, maka jangka waktunya harus ditambah sehingga

mencapai optimum. Gambar

4.5 adalah ilustrasi

suatu program kerja yang lebih memadai dengan jumlah waktu totalnya: 18 hari +

1 hari untuk pemeriksaan = 19 hari. Suatu cara pendekatan dalam penyusunan program

dapat dilakukan dengan mengatur beberapa elemen pekerjaan sedemikian rupa tanpa

merubah jumlah waktu yang telah ditentukan pada program dasar.

f. Dengan

informasi yang dikutip dari program kerja, maka jadwal waktu untuk setiap jenis pekerjaan dapat ditentukan

susunannya.

Jadwal kritis adalah suatu metode

perencanaan kerja yang dapat digunakan dalam mengevaluasi dan menyelesaikan

proyek perawatan. Jadwal kristis dibuat dengan sistem yang menggunakan diagram

hubungan timbal-balik dari berbagai aktivitas yang dapat membantu dalam

penyelesaian pekerjaan. Dengan jadwal kritis ini dapat diketahui mengenai

pelaksanaan pekerjaan yang dinilai lebih penting, dan pekerjaan mana yang harus

mendapat perhatian khusus. Disamping itu, dengan menerapkan sistem jadwal

kritis dapat ditentukan urutan kejadian yang terkontrol setiap waktu.

Istilah-istilah berikut digunakan dalam menggambar jadwal kritis.

1. Kejadian: adalah titik dimana operasi di

mulai atau selesai dan digambarkan dengan lingkaran kecil.

2. Aktivitas: menggambarkan kerja aktual yang

diselesaikan dan digambarkan dengan sebuah garis yang menunjukkan waktu/tenaga

kerja atau jam-mesin yang dibutuhkan untuk operasi. Panah pada garis

menunjukkan urutan.

3. Waktu

total -

t: Lamanya

siklus di mana pekerjaan diselesaikan.

4. Waktu

aktivitas-:

lamanya setiap aktivitas atau operasi.

5. Mulai

paling awal (earliest start): tes : waktu minimum dari awal siklus,

sebelum operasi tertentu bisa dimulai (karena saling ketergantungan dari

operasi).

6. Selesai

paling akhir (latest finish) : tlf : adalah waktu dari awal sampai

operasi tertentu mesti diselesaikan agar pekerjaan selesai sesuai target.

7. Mulai paling akhir (latest start) dari operasi

tertentu = tlf

- t

8. Selesai paling

cepat

(earliest finish) dari operasi tertentu = tes + t

9. Kelonggaran

waktu bebas (free float) dari kejadian tertentu = tlf - tes

10. Jalur

kritis : adalah garis aktivitas di keseluruhan kejadian, dimana tes = tlf.

Penyimpangan pada jalur kritis dapat mempengaruhi penyelesaian pekerjaan dan keuntungan metode jalur kritis

adalah:

1. memangkas kelebihan tenaga kerja dan

meningkatkan efisiensi penggunaan tenaga kerja, dengan memanfaatkan waktu

bebas.

2. pengendalian pekerjaan ditingkatkan, karena

perencana bisa mencatat progres (kemajuan pekerjaan) dengan memberi warna pada

diagram pada setiap langkah, dan menggunakan prosedur yang telah diperbaiki

untuk keadaan yang tak terlihat dan leher botol.

3. komunikasi lebih

baik, karena diagram memberikan gambaran yang jelas dari pekerjaan.

4. data yang dikumpulkan pada pekerjaan

yang berulang di masa lampau tersedia untuk dipelajari dan untuk peningkatan di

masa yang akan datang.

5. Skedul

alternatif (atau siklus) bisa dievaluasi untuk menentukan skedul yang optimum.

4. 3.

5 Catatan historis peralatan

Data yang dikumpulkan pada

unit-unit peralatan sangat diperlukan oleh departemen perawatan. Selembar kartu

disiapkan untuk memilih unit-unit, pekerjaan dan biaya material yang dihimpun.

Kartu catatan ini menunjukkan pekerjaan inspeksi yang dilakukan setiap bulan.

Pekerjaan pada unit-unit perlu dicatat, tanggal pengerjaan, rencana pekerjaan

yang mencakup daftar komponen yang akan diganti, dan suatu pengamatan yang

dapat menunjukkan suatu nilai.

4. 3. 6 Laporan kerusakan

Bagian perawatan perlu

memperhatikan mengenai adanya laporan kerusakan, dan perlu mengadakan

penelitian untuk mengambil tindakan korektif yang dapat menjamin agar tidak

terjadi kerusakan lagi. Bila kerusakan banyak atau sering terjadi, dapat

menimbulkan kemacetan dan menganggu kegiatan produksi. Gambar 4.

6, menunjukkan

contoh laporan kerusakan yang dibuat pada lembar pekerjaan. Pelaksanaan

perbaikan harus segera dilaksanakan

dengan ketentuan:

1. Kepala

bagian perawatan atau pengawas dihubungi, dan dijelaskan mengenai adanya kerusakan yang terjadi

mendadak itu.

2.

Membuat lembaran pekerjaan (job sheet) rangkap empat, sementara perbaikan

segera dilakukan.

3.

Pengawas menerima salinan lembar pekerjaan no. 1, 2 dan 3. 4. Sebagai

kelengkapannya, salinan pekerjaan no. 4 diserahkan kepada Kepala Bagian Teknik

dan Perawatan untuk segera dilakukan perbaikan secepat mungkin.

4.

Laporan kerusakan ini ditinjau kembali oleh Departemen Teknik dan Perawatan,

dimana perhatian khusus perlu diberikan pada 'perawatan korektif' berdasarkan

pengusulan pertama. Setelah hasil pekerjaan perbaikan dicek, 'OK' atau 'tidak

memuaskan', maka tindakan berikutnya perlu dilakukan pada perawatan korektif

yang dibutuhkan.

5. Setelah ditinjau kembali oleh bagian pencatatan

perawatan preventif, laporan tersebut diarsip untuk digunakan dalam penyusunan

laporan bulanan

Gambar 4. 6 Kartu laporan kerusakan

Setiap

kerusakan harus dilakukan analisis

kerusakan, analisis

ini disiapkan secara bulanan oleh bagian pencatatan perawatan preventif.

Laporan kerusakan adalah sebagai sumber yang mendasari dalam mempersiapkan

laporan ini. Salinan laporan masing-masing diserahkan kepada manajer pabrik,

manajer departemen produksi, manajer teknik dan perawatan, dan satu salinan

diberikan kepada Seksi Teknik Perawatan sebagai laporan bulanan inspeksi

perawatan preventif. Distribusi laporan ini dilakukan sepuluh hari sebelum

bulan berikutnya.

4. 4 Perawatan

Pompa dan Kompressor

4. 4. 1

Perawatan pompa

Sistem pemeliharan pompa ada yang

disebut dengan sistem proteksi pompa, agar pompa dapat beroperasi dengan baik,

terdapat prosedur proteksi standar yang diterapkan pada pompa beberapa jenis

pompa, terutama untuk jenis pompa sentrifugal ada beberapa standar minimum yang

harus dipenuhi:

1. Proteksi terhadap aliran balik, Aliran keluaran pompa dilengkapi

dengan check valve yang membuat aliran hanya bisa berjalan satu arah,

searah dengan arah aliran keluaran pompa.

2. Proteksi terhadap overload, beberapa alat seperti pressure switch low,

flow switch high, dan overload relay pada motor pompa

dipasang pada sistem pompa untuk menghindari

overload.

3. Proteksi terhadap vibrasi,

vibrasi yang berlebihan akan menggangu kinerja dan berkemungkinan

merusak pompa. Beberapa alat yang ditambahkan untuk menghindari vibrasi

berlebihan ialah vibration switch dan vibration monitor.

4. Proteksi terhadap minimum flow, peralatan seperti pressure

switch high (PSH), flow switch low (FSL), dan return line yang

dilengkapi dengan kontrol valve dipasang pada sistem pompa untuk melindungi

pompa dari kerusakan akibat tidak terpenuhinya minimum flow.

5. Proteksi terhadap low NPSH available, apabila pompa tidak memiliki NPSHa yang

cukup, aliran keluaran pompa tidak akan mengalir dan fluida terakumulasi dalam

pompa. Beberapa peralatan safety yang ditambahkan pada sistem pompa

ialah level switch low

6. (FSL) dan pressure switch low (PSL).

Selain

dari sistem proteksi

yang tersebut di atas, pompa juga harus diktahui kurva performansi yang bermanfaat

untuk menggambarkan beberapa parameter unjuk kerja dari pompa yang antara lain:

-

besarnya head terhadap flow

rate,

-

besarnya efisiensi terhadap flow

rate,

-

besarnya daya yang dibutuhkan

terhadap flow rate,

-

besarnya NPSHr terhadap flow rate,

-

besarnya minimum stable

continuous flow.

Beberapa

terminologi dan istilah khusus yang sering berkaitan dengan pompa, ialah:

1.

TDH = Total dynamic head, yaitu besarnya head pompa,

merupakan selisih antara head discharge dengan head suction, terkadang disebut

head atau total head.

2.

BEP = best efficiency point, yaitu kondisi operasi

dimana pompa bekerja paling optimum.

3.

NPSHr = Net positive suction head required, yaitu

nilai head absolut dari inlet pompa yang dibutuhkan agar tidak terjadi kavitasi.

4.

NPSHa = Net positive suction head available, yaitu nilai head absolut yang tersedia pada inlet pompa.

5.

Kavitasi, yaitu kondisi dimana terjadinya bubble (gelembung

udara) di dalam pompa akibat kurangnya NPSHa (terjadi vaporisasi) dan pecah

pada saat bersentuhan dengan impeller atau casing, Agar tidak terjadi

kavitasi, maka NPSHa harus lebih besar dari NPSHr.

6.

Minimum flow, yaitu flow rate yang terkecil yang

dibutuhkan agar pompa beroperasi dengan baik, Apabila laju alir lebih rendah

dari minimum flow, pompa dapat mengalami kerusakan.

7.

Efficiency, yaitu besarnya perbandingan antara energi yang dipakai

(input) dengan energi output pompa.

8.

BHP = brake horsepower, yaitu power (daya) yang

dibutuhkan oleh pompa untuk bisa bekerja sesuai dengan kurvanya; memiliki

satuan hp.

4. 4. 2 Perawatan kompressor

Kompresor adalah alat

yang dapat mengkompresi udara sekitar menjadi udara bertekanan, sehingga dapat

digunakan untuk memberikan gaya pada

peralatan yang membutuhkannya. Secara umum ada dua tipe kompresor, yaitu: Dynamic

compressor & Displacement compressor.

Kompresor yang

masih aktif tersebut merupakan kompresor oil free yang tidak

membutuhkan oli untuk melumasi screw di dalam mesinnya, sehingga diharapkan

udara bertekanan yang dihasilkan tidak mengandung fluida, oli misalnya. Oli

yang diperlukan kompresor hanya digunakan untuk melumasi bearing screw

dan sebagai pendingin screw, bagian-bagian utama dari kompresor adalah :

-

motor,

-

element (low &

high pressure),

-

Inter & After Cooler, dan

-

Air dan Oil Filter

Untuk pendinginannya, ZR

200 & 250 menggunakan air, ZT 200 & 275 menggunakan udara. Peralatan

tambahan yang digunakan untuk memperbaiki kualitas udara yang dihasilkan kompresor adalah air dryer, dimana fungsi dryer

itu sendiri adalah untuk mengeringkan udara

yang dihasilkan oleh kompresor, agar uap air yang ada diharapkan tidak terbawa

ke peralatan yang disuplai. Tipe dari dryer itu adalah MD 600 W

untuk keempat kompresor, tetapi untuk ZT

275 ada tambahan dryer yaitu

FDT 500 VSD yang menggunakan freon

sebagai media pendinginnya, bagian-bagian utama dari dryer adalah :

-

Rotor drum,

-

Motor penggerak,

-

Kompresor, Exhaust (ZT

275), dan

-

Freon (ZT 275).

4. 4. 2. 1 Metode inspeksi, cleaning dan servis

Metode inspeksi,

cleaning dan service yang dilakukan dibuat dari manual

book serta dari kegiatan yang selama ini dilakukan, metode tersebut

terdiri dari:

- Inspeksi Test Record Compressor, asar

dari inspeksi ini diambil dari inspeksi yang telah berjalan, tetapiintervalnya

dikurangi, dari tiap jam menjadi 2 jam sekali, dan isi dariinspeksi itu dapat

dilihat dari display panel.

- inspeksi harian (daily) untuk

kompresor dan dryer, inspeksi harian berisi data kondisi kompresor

sebelum, sedang dan setelah beroperasi. Tujuannya adalah untuk mendapatkan

kondisi terkini dari visual. Pemeriksaan dilakukan setiap hari pada kolom

kondisi , lingkari sesuai keadaan sesungguhnya, kemudian pada kolom By,

isi dengan petugas piket, isi juga tanggal dan jam saat melakukan pengecekan

pada kolom disampingnya dan terakhir beri keterangan bila ditemukan kelainan.

Pengecekan yang harus dilakukan pada kompressor:

1. cek level oli pada gelas ukur, pastikan oli berada di

atas minimum (MIN),

2. periksa tampilan layar, pada panel display, cek apakah semua tulisan dapat terbaca

dengan jelas,

3. untuk poin ini, cukup dilihat dari drain,

4. dilakukan khusus untuk kompresor no.11 dan 12, dan

5. di isi kapan waktu kompresor ON dan OFF

setiap harinya.

Pengecekan yang dilakukan pada air dryer:

1. Cek Electronic Water Drain (EWD)

pengecekan dilakukan pada saat kompresor ON, untuk memastikannya

lihat secara visual kondensat yang keluar dariwater drain.

2. Drain kondensat setelah kompresor OFF,

buka semua kran udara yang ada, agar di dalam kompresor maupun dryer tidak ada lagi udara bertekanan.

- inspeksi mingguan (weekly) untuk

kompresor dan dryer, dilakukan seminggu sekali, baik untuk

kompresor maupun dryer, dititik beratkan pada kemungkinan kebocoran yang

terjadi dan kelembaban dryer.

4. 4. 2. 2

Prosedur service

a. Filter udara (Air Filter)

1. Pembersihan filter udara,

- kompresor tipe ZT,

sesuai dengan SOP dengan kode yang telah

dicantumkan.

- kompresor tipe ZR,

lihat SOP dengan kode ........

2. Penggantian filter udara

- kompresor tipe

ZT lihat SOP dengan kode...

- kompresor tipe ZRLihat

SOP dengan kode ...

b. Oli dan filter oli, kompresor tipe ZT dan ZR, lihat SOP dengan kode ...

c. Electronic Water Drain (EWD),

pembersihan dan penggantian, lihat

SOP dengan kode....

4. 5 Rangkuman

1. Istilah perawatan merupakan pekerjaan yang

mencakup dua aktifitas pekerjaan untuk

mencegah kerusakan yaitu perawatan dan perbaikan.

2. Perawatan prediktif dapat diketahui dengan

adanya terjadi perubahan atau kelainan kondisi fisik dari peralatan dan

penditeksian dengan bantuan panca indra

atau dengan alat monitor yang canggih.

3. Planned replacement, merupakan

perawatan dengan pergantian perlatan baru, industri yang sudah maju planned

replacement diperlukan untuk kelangsungan produksi.

4. Daftar rencana perawatan perlu dibuat guna

mengetahui banyaknya kejadian, daftar rencana perawatan disusun menurut

kebetuhuan apa yang dikerjakan.

5. Chart gantt merpakan suatu alat bantu peraga

yang dapat meberi informasi melalui prose komunikasi.

6. Sistim perawatan pompa dilakukan dengan sistim

proteksi atau dengan kurva performennya, sistim proteksi dapat dilakukan

terhadap overload, vibrasi, minimum flow, dll.

7. Metode

pemeliharaan terhadap kompressor

dengan cara inspeksi, cleaning dan servis, dilakukan pengecekan terhadap level oli dan

lain sebagainya.

8. Inspeksi mingguan terhadap pompa dan

kompressor dan dryer harus dilakukan

untuk memastikan kemungkinan terjadi kebocoran dan lainnya.

Daftar Pustaka:

1.

Badger L.Walter & Julius,

T.Banchero,”Introduction To Chemical Engineering”, International StudentEdition.

2.

D.J. Cullen &

T.M.Cook, “Industri Kimia Dan Operasinya”, 2nd Edition, PT.Gramedia,

Jakarta.

3.

Indonesia,

Besi & Baja, Distribusi dan Penggunaan Steam, Kehilangan, Kebocoran, Steam

Trap, Perbaikan 2004.

4.

Keith.

(2002) Organisational Behavior: Human Behavior At Work, 11th

edition.

Comments

Post a Comment